咨询电话:15938750403

咨询电话:15938750403

咨询电话:15938750403

咨询电话:15938750403

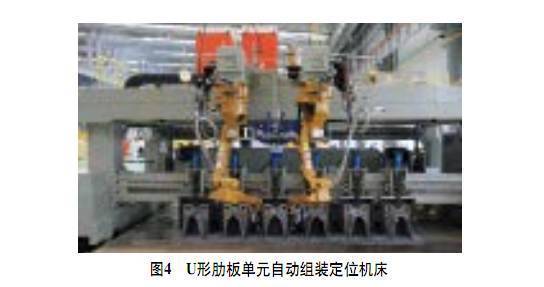

**,U形肋板单元自动组装定位焊。桥面板单元是决定桥梁寿命的关键部件, U形肋与桥面板之间角焊缝直接承受车轮荷载,易疲劳破坏,影响桥梁安全和寿命。桥面板单元U形肋角焊缝采用单面焊接,熔深要求达到U形肋厚度的80%以上,即8mm厚U形肋焊缝熔透深度≥6.4mm,且不得焊漏,即达到“透而不漏”的效果。U形肋的组装精度是保证U形肋角焊缝焊接质量的前提,为此研发了U形肋板单元自动组装定位机床(见图4),它集自动行走、打磨、除尘、定位、压紧和机器人定位焊于一体,安全环保,极大地提高了组装效率、组装精度和定位焊缝质量,确保U形肋与桥面板组装间隙控制在≤0.5mm。

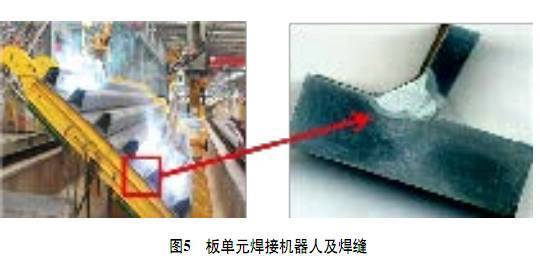

第二,板单元焊接机器人。桥梁结构件质量至关重要,而影响桥梁结构件质量的*重要因素就是焊缝的质量,尤其是顶板单元U形肋角焊缝,要求熔透深度达到板厚的80%以上,且不能焊漏,还要有良好的外观质量。为了保证焊接质量,研发了板单元焊接机器人配合反变形翻转胎架焊接U形肋角焊缝的焊接工艺(见图5)。通过大量的焊接试验确定了双道的焊接工艺,即第1道采用小电流打底,机器人接触传感和电弧跟踪的功能可以保证U形肋角焊缝的熔透深度;第2道采用大电流盖面,船位焊接获得优良的外观成形,提高了焊接质量的稳定性。通过疲劳试验对比,采用机器人焊接的角焊缝较传统跟踪器焊接的角焊缝抗疲劳性能优势明显,抗疲劳强度提高40MPa,有效提高了板单元的抗疲劳性能。此外,反变形技术减小了板单元的焊接变形,节省了焊后修整的人力、物力,提高了生产效率。

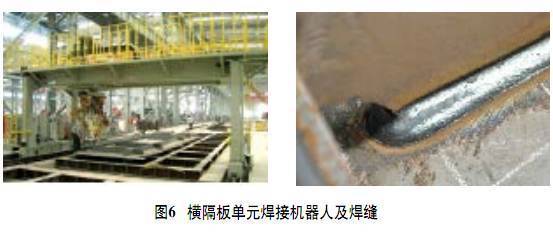

第三,横隔板单元焊接机器人。根据港珠澳大桥横隔板的结构特点,采用门式多头自动化焊接系统实现焊接,每套自动焊机具有两个机械手,分别固定在可以旋转的托盘上,托盘可以在门架横梁上左右移动,门架在伺服电动机的驱动下可以在纵向轨道上行走(见图6)。两个机械手不仅能够实现板肋两侧角焊缝同时施焊,有效减小焊接变形,还能够通过程序设置,实现板肋端部自动连续包角焊接,保证了焊接质量,提高了焊缝的疲劳等级。

4桥梁钢结构自动化焊接对焊接材料的需求

桥梁钢结构自动化焊接需要高品质的焊材,焊丝应具有良好的工艺性能,保证连续、稳定地送丝。应采用桶装焊丝,且保证焊丝缠绕不发生扭曲,焊接时焊丝对正性好,保证焊缝外观成形均匀一致,防止产生“蛇形”焊缝、气孔等缺陷。还要求焊丝熔敷效率高、飞溅小、容易脱渣。

随着桥梁钢性能指标的提高,钢桥制造对焊接接头的标准提出很高要求,焊缝金属强度不低于母材标准值,并且对焊缝超强还有限制,如对接焊缝超强不超过母材100MPa,角接焊缝超强不超过母材120MPa,甚至规定Q420qE钢板的焊缝屈强比≤0.9。在韧性方面,对Q370qE、Q420qE、Q500qE钢板的焊材,要求-40℃冲击吸收能量分别≥41J、47J和54J,韧性标准要求高。因此需要研发与桥梁钢强度匹配、高韧性、低氢型,且适用于自动化焊接的焊接材料。另外,随着耐候桥梁钢的推广应用,具有耐候、耐腐蚀等特殊性能要求的桥梁用耐候钢焊接材料也亟待研发。

5桥梁钢结构自动化焊接技术的未来发展

目前桥梁钢结构厂内板单元生产已经能够采用机器人自动化焊接,提高了焊接质量和焊接效率,取得了良好的应用效果。钢箱梁整体拼装时的板单元间对接焊缝、节段间斜底板对接焊缝、腹板立位对接焊缝以及钢锚箱焊接时的熔透角焊缝等数量多,焊缝质量要求高,焊接难度大。采用传统的手工气体保护半自动焊方法,效率低,质量稳定性较差,且受现场条件限制,无法采用大型的焊接机器人作业,需要研究便携的小型焊接机器人焊接。另外,我们还需要针对结构复杂的钢桁梁弦杆箱型杆件,研发隔板角焊缝、横梁接头板角焊缝、腹杆接头板角焊缝等焊接机器人。

6结束语

对于钢桥结构生产来说,自动化焊接技术的应用对提高生产效率、稳定产品质量、提高桥梁的使用寿命、保证安全环保等方面都有明显的社会效益和经济效益,不仅可以提升我国钢桥梁制造工艺整体水平,还可以带动相关行业的技术进步。为此,桥梁钢结构焊接自动化技术具有十分广阔的应用前景。